Laser Processing of Rogers Corporation™ BISCO® BF-1000

Introduction

Rogers Corporation™ BISCO® BF-1000은 높은 압축성과 내구성을 가진 부드러운 셀룰러 실리콘 폼 소재로 화학 물질을 추가하지 않고 난연성에 대해 인증 받은 환경 친화적인 대체 소재입니다. BISCO BF-1000은 208 kg/㎥의 밀도에서 1.60 ~ 25.40 mm까지 다양한 두께로 제공됩니다. 이 테스트에서는 1.60 mm 두께의 BISCO BF-1000 셀룰러 실리콘을 선택하였습니다.

아래 그림 1은 BISCO BF-1000 소재의 다이어그램을 보여줍니다.

BISCO BF-1000는 광범위한 압력과 온도, 특히 고온에서 물리적 및 기계적 특성을 유지할 수 있어 레이저 가공에 적합한 이상적인 소재입니다. 레이저 가공의 비접촉 특성은 소재를 기계적으로 변형시키지 않고 BISCO BF-1000 셀룰러 실리콘을 커팅하는 방법을 제공합니다. Universal은 레이저 가공의 비접촉 특성이 가공 도중에 소재의 변형을 일으키지 않기 때문에 높은 수준의 치수 정확도로 일관되고 반복적이며 간단하게 레이저 가공 작업을 실행할 수 있습니다.

Laser Processing Notes

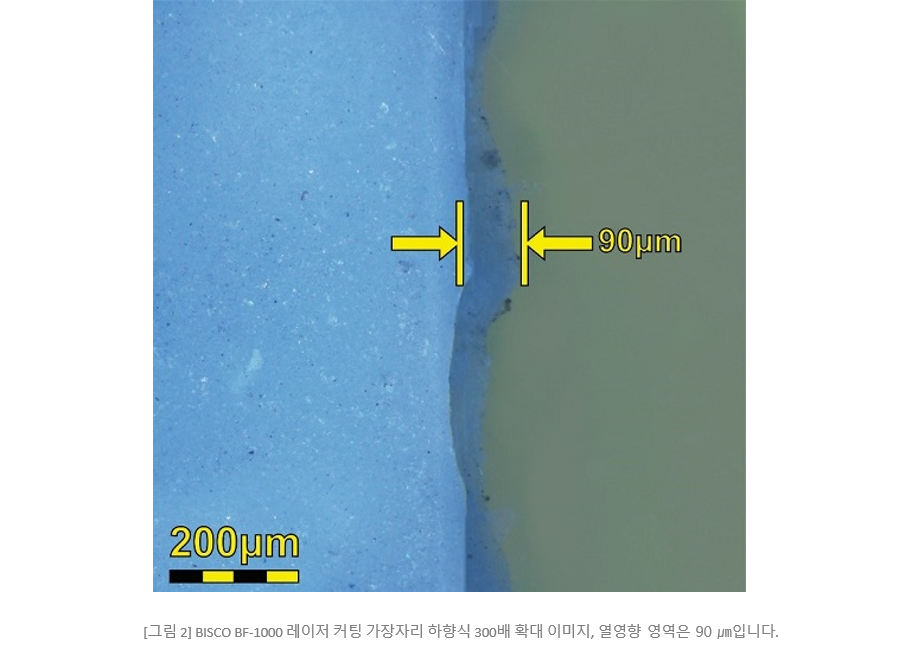

BISCO BF-1000 셀룰러 실리콘은 레이저 가공 호환성을 평가하고 레이저 피크 출력 및 파장의 최상의 구성을 결정하기 위해 테스트되었습니다. 레이저 커팅 공정을 경우, 이 소재는 다른 파장 보다 9.3㎛ 파장의 레이저 에너지를 더 효율적으로 흡수하여 최소한의 열 효과로 커팅 가장자리를 생성합니다. 더 높은 피크 출력의 레이저를 사용하면 더 빠른 모션 시스템 이동 속도가 가능해지며 이것은 소재를 레이저로 커팅하는 동안 레이저 체류 시간을 줄여 열 영향 영역을 더욱 줄입니다. 150 watts의 9.3㎛ CO2 레이저 에너지 구성으로 BISCO BF-1000 셀룰러 실리콘의 레이저 커팅 작업은 직선적이고 일관된 가장자리를 생성하며 최소한의 후처리만이 필요합니다. 레이저 커팅 공정은 BISCO BF-1000 셀룰러 실리콘의 가공된 가장자리를 따라 축적되는 소량의 파편을 생성하지만 이것은 후가공 작업에서 가벼운 마모를 이용하여 쉽게 제거할 수 있습니다. 이 소재의 셀룰러 특성으로 인해 가장자리의 에어 포켓이 물결 모양의 윤곽을 만들기 때문에 가장자리 품질이 완전히 매끄럽지는 않습니다. 아래 그림 2는 300x 배율로 촬영한 BISCO BF-1000 소재의 레이저 커팅된 모서리 이미지 입니다.

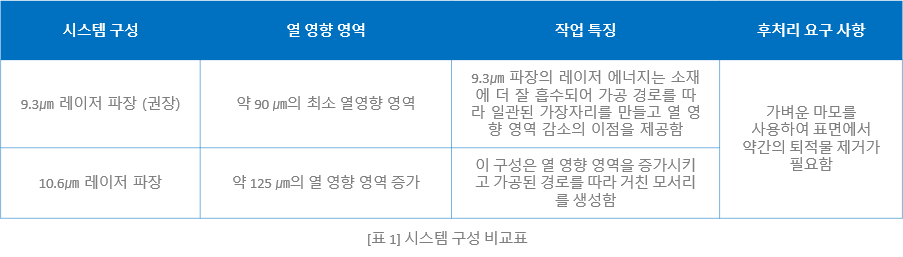

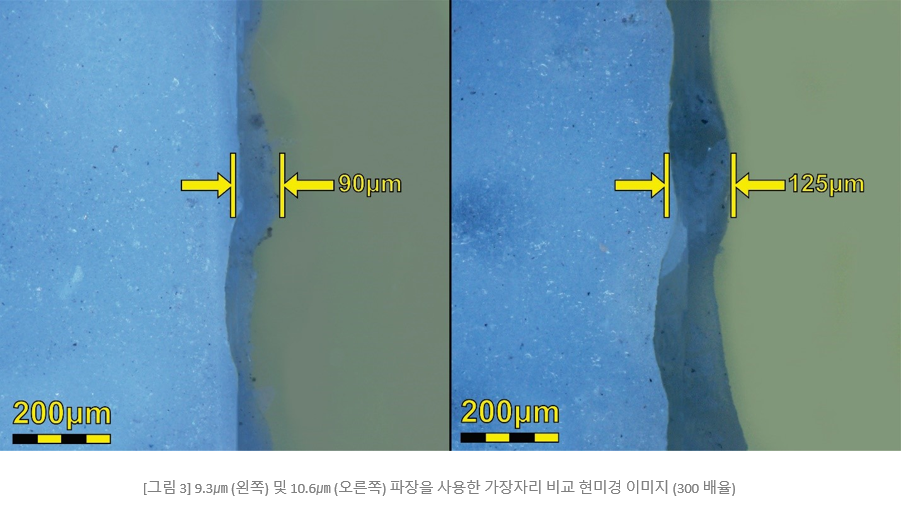

9.3㎛과 10.6㎛ 레이저 파장을 사용하여 BISCO BF-1000 소재의 레이저 가공 테스트를 실행하고각기 다른 레이저 파장에서의 열 효과, 가공된 모서리 품질 및 후처리 요구 사항을 분석하였습니다. 아래의 표1과 그림 3에서 이러한 결과 분석 정보를 비교할 수 있습니다.

Processing Example

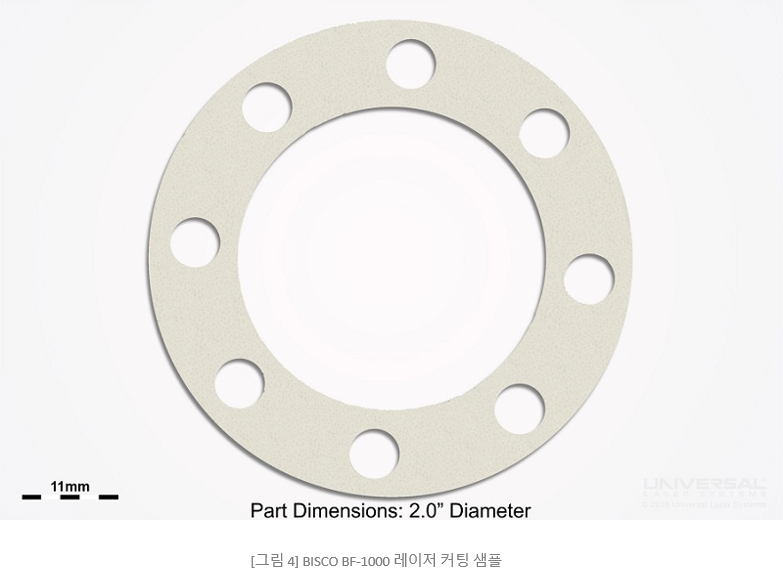

Universal의 기술을 사용하여 Rogers Corporation™ BISCO® BF-1000 소재의 물리적 특성을 저하시키지 않으면서 미세한 형상과 복잡한 세부 사항을 요구하는 응용 분야에서 활용할 수 있습니다. 아래 그림 4는 이 소재를 레이저 커팅한 결과물을 보여줍니다.

Conclusions

Rogers Corporation™ BISCO® BF-1000 소재는 레이저 가공에 적합하며 최적의 가공 구성 요소를 결정하기 위해 광범위한 테스트를 진행하였습니다. 이 테스트를 통해 이 소재의 레이저 커팅이 가능하며, 150 watts의 9.3㎛ CO2 레이저 소스가 최상의 시스템 구성이라는 것을 확인하였습니다. Rogers Corporation™ BISCO® BF-1000는 9.3㎛ 파장의 레이저 에너지를 효율적으로 흡수하여 열영향 영역과 변색이 최소화된 가장자리를 생성합니다.